随着社会经济的发展,改善城市生态环境品质,构建城市生态安全格局,建设生态环境持续发展、人与自然高度和谐、适宜人居的生态园林城市和森林城市,突出城市发展特色,构建特色鲜明的城市空间格局,营造特色水网系统,完善绿地系统。景观河道治理成为提升城市水系生态的重要举措,液压坝设计技术的成熟在景观河道工程中运用已经十分广泛。但是经过我们的调研,大部分液压坝在结构方面仍有改进和优化的空间。

2 液压坝的结构原理

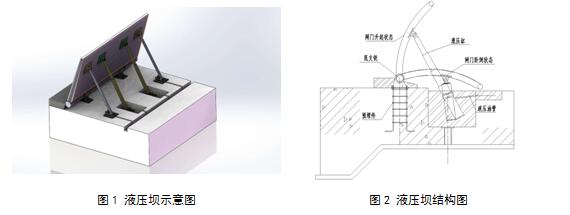

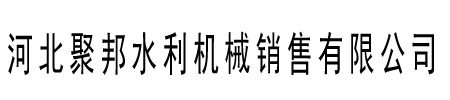

液压坝由挡水闸门及液压启闭设备组成,运行方式为动水启闭,可局部开启或关闭,门叶采用主纵梁结构,门叶材料一般选用Q235B钢或Q345B钢,挡水坝面和底轴支承于两个底支铰上,可绕底支铰旋转,底支铰安装在闸底板的预埋螺栓上。主液压缸和支撑杆均通过吊耳连接于坝背面,主液压缸安装于坝后基坑内,支撑杆通过其底端的限位装置锁定,解锁液压缸安装于限位装置下方基坑内。液压泵站放置于两岸,通过油管控制主液压缸和解锁液压缸。门叶顶端设有破水装置设置,防止闸门局部开启或闸顶溢流形成负压或振动对门体产生破坏。底支铰采用钢制底座,门叶和底轴支承于底座前端,门叶向下游适当倾斜,闸门在开启状态时,打开手动回流阀,液压缸在门叶自重和水压力的作用下,也能够自行收缩,门体横卧在闸门支铰后的镇墩上,实现泄洪。液压坝示意结构如图1-2所示。

3 液压坝结构设计问题分析

对正在施工或已建成的工程进行调研后,发现了设计中出现的一些问题和不足。

3.1 支撑杆位置

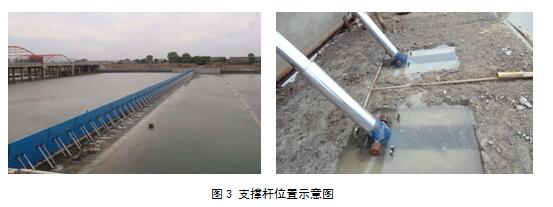

部分液压坝采用主液压缸和支撑杆均通过吊耳连接于坝背面,主液压缸安装于坝后基坑内,支撑杆通过其底端的限位装置锁定,解锁液压缸安装于限位装置下方基坑内。主液压缸和解锁小液压缸均安装于很深的基坑内,机坑积水无法有效解决,液压缸长期浸泡于水中,严重影响其使用寿命,如图3所示。泥沙和杂物一旦进入基坑,阻止液压缸升缩及摆动,严重影响正常运行,检修非常不便。可能发生支撑杆底端在限位装置中卡死的现象,或者小液压缸发生故障,此时,活动坝面无法卧倒,人力又无法干预解决,尤其是洪水来临时,这种情况非常危险,支撑杆结构存在严重的安全隐患。

| |

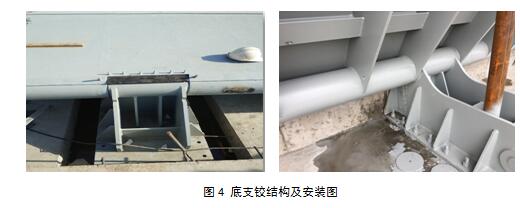

3.2 底支铰结构及安装

底支铰上游侧主纵板在闸门全关时为避免与门叶面板碰撞,对面板、底止水等干涉部位进行局部切割,在支铰和门叶连接处设置止水橡皮,在加工精度和安装质量等多种因素的制约下,闸门在多次开启关闭后,止水橡皮密封不严,容易出现缝隙。水头较高的情况下,此处存在漏水现象,如图4所示,结构设计有待优化和改善。

| |

部分液压坝采用底支铰预先套于门叶底部套筒上,保证了底轴同轴度,但是现场安装时容易因误差累积出现底支铰与预埋件无法嵌套,底支铰又不容易与门叶分离从而无法调试的问题。

为避免闸前淤积,底支铰与预埋件连接部分置于底槛下的基坑中,使闸门开启后平卧角度减至小,容易造成闸后基坑淤积,底支铰以及部分液压缸长期置于水中浸泡,出现锈蚀现象。

3.3 侧止水压板结构

闸门侧止水安装在闸门侧面突出面板上,采用P型止水,侧止水压板采用传统矩形压板,通过螺栓连接,如图9所示。在安装调试时,使止水橡皮与另一扇闸门侧面板进行预压缩,使其在止水摩擦适当的情况下起到封水效果。在闸前挡水情况下,侧止水在水压力作用下,矩形止水压板结构无法完全抑制止水橡皮压缩量,产生漏水缝隙。

3.4 门叶分节

液压坝可适应河道宽度,不设中墩,跨距内设置合理间距闸门,调整门叶宽度或高度即可。当闸门尺寸超过运输车辆管理规定时,闸门门叶整体运输须办理超限运输相关手续,而且运输过程繁杂。常规做法是闸门在出厂前进行预组装调试并水平分节,运输到工地现场后焊接成整体,由于工人技术及现场施工条件的影响,门叶焊接后会出现应力变形或受力不均等情况,对闸门整体运行有一些影响。

4 液压坝结构优化设计研究

4.1 支撑设置优化

液压坝不再设置支撑杆,整体结构由门叶、底座和液压缸组成了类似于三铰拱的稳定直角三铰结构,挡水时,门叶与地平面倾角为60度,液压缸铅垂直立,只受轴向力,力学结构优异。门叶向下游适当倾斜,液压缸安装于底座末端,底座安装于闸底板的预埋螺栓上。闸门在开启状态时,打开手动回流阀,液压缸在门叶自重和水压力的作用下,也能够自行收缩,门体横卧在闸门支铰后的镇墩上,实现泄洪。

管理员

该内容暂无评论